来源:中科煜宸 作者:中科煜宸 时间:2024-03-07 14:25:51 已阅:0次

针对增材制造过程需要全生命周期数据追溯、关键参数实时采集监控、物料批次追溯等需求,中科煜宸将传统MES系统的各功能特点结合整个增材制造生产流程,同时辅以智能算法和工业大数据,打造了新一代增材制造制造执行系统RC-MES,为增材制造提供生产过程数据采集、工艺实时监控、生产数据及物料批次追溯等功能,进一步促进了增材制造智能工厂的建设与发展。

功能全面的工业物联网

增材制造数据交互解决方案

RC-MES是功能全面的、不依赖于工业软件群的新一代制造执行与数据交互解决方案。

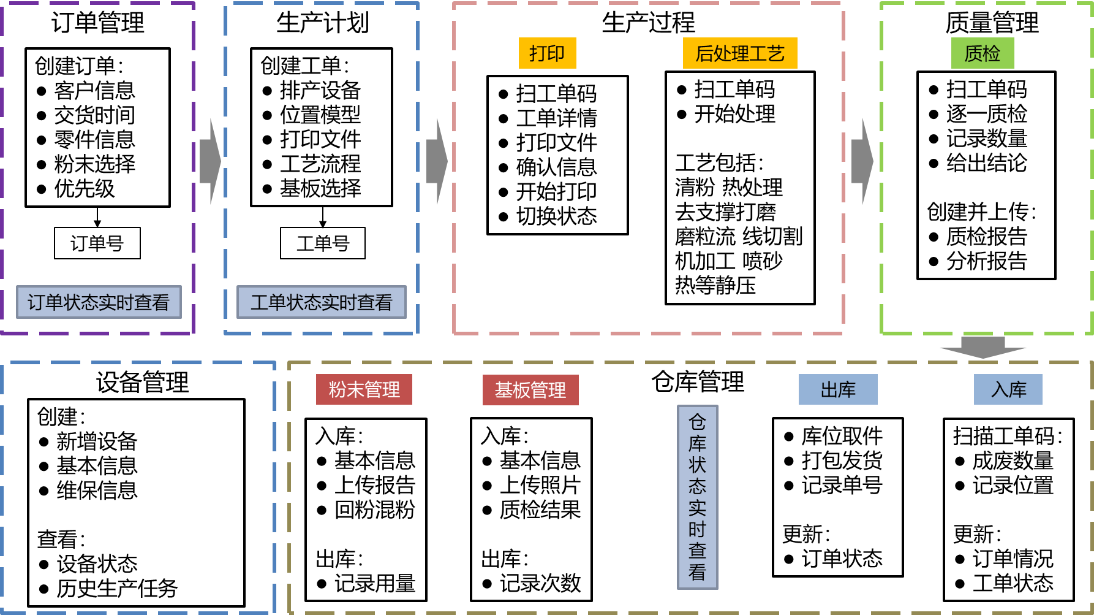

RC-MES集成了PLM、SCM、SCADA、WMS、 APS、ERP、QMS等工业软件的主流功能,能够实现从物料到成品零件全过程的信息流收集。

通过订单与工单管理模块实现ERP的生产计划与库存信息各模块协同功能;

通过工单管理模块实现APS和PLM的调度排产、工艺文档管理等功能;

通过仓库管理模块实现SCM的订单出库及发货功能;

通过粉末管理模块和基板管理模块实现WMS的物料出入库功能;

通过设备管理模块实现SCADA的设备状态及运行参数采集功能;

通过质量管理模块实现QMS的质检记录分析与返工功能。

从订单到出库

零件生产全生命周期可追溯

RC-MES采用订单-工单-零件三级拆分方式,逐级拆分的过程中以二维码的形式赋予订单和工单唯一标识。

二维码包含了金属粉末到金属零件全流程的信息集合,包括所用耗材、排产设备、工艺路线、质检情况、入库仓位、出库物流跟踪等内容,真正意义上做到了零件生产全生命周期可追溯。

工序流转实时跟踪、实时调整

生产流程高效有序

通过RC-MES的工序流转功能,用户可以实现扫码报工,线上存储流转记录,进而实现增材制造全流程协调与管理。

RC-MES可以实现对增材制造工序、后处理工序、质检工序全过程实时跟踪,根据工位的报工情况记录操作时间与操作人员,若需要即时调整工序,可由具备调整权限的用户线上调整确认,保证生产流转的高效性和准确性。

任务文件远程下发

设备状态实时监控

经过调度排产的工单会指定打印设备,同时用户通过客户端将任务所用打印路径文件下发至对应设备,提高生产过程流畅性。

在打印过程中,RC-MES会对打印设备的光学系统、冷却系统、成型系统、密封系统、预热系统、过滤系统、能源系统七大系统进行实时状态监控,保证生产过程的稳定性。

物料批次绑定生产工单

实现原材料追踪

订单录入时会提供目的物料的参考选项,工单排产时会选择实际生产所需的具体批次的物料,物料信息同时绑定于对应工单,具体体现于打印任务所需的金属粉末的牌号、批次及用量,金属基板的材质、规格及编号,实现金属零件原材料追踪。

丰富的报表

各模块概况一览无余

RC-MES的各个功能模块内置了多种信息汇聚的报表,管理者可以一目了然地了解当前工厂的订单完成情况、工单排产情况、设备运行情况、耗材库存情况等基本信息,大屏看板更是可以对当前厂区的运行情况进行实时更新展示,为管理者提供决策支持。

RC-MES面向增材制造领域,兼容增材制造全工艺,资源整合,功能全面;人机交互友好化、配套硬件国产化、产品功能模块化,为客户提供全方位、全流程质量监控解决方案。