中科煜宸软件团队面向金属增材制造的“数字设计、规模生产、智能控制”开展关键核心技术研究,

包括:图像特征识别与分类、多源异构数据分析、路径动态规划等。

现已形成增材制造专用软件体系RASIC:

装备安全健康管理系统RC-ARGUS、增材制造过程仿真软件RC-AMProSim、在线监控RC-IPM、路径规划软件RC-CAM。

软件与增材制造设备已实现高效协同,并成功应用于航空航天、模具等行业的零件制造。

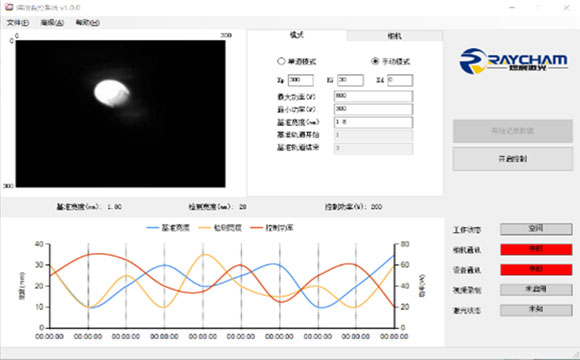

软件采用机器视觉及PID控制方法对激光定向能量沉积增材制造熔池形貌进行实时监控,降低金属3D打印过程中的不稳因素,有效提高沉积质量和沉积效率;同步记录熔池图像数据和实时功率,便于工艺人员对成形过程做深入的分析和优化。

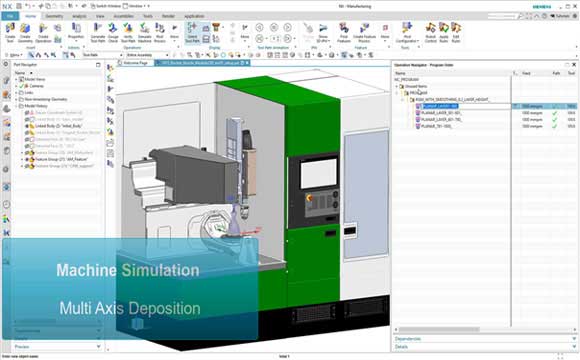

该软件是中科煜宸基于西门子NX平台中的Multi Axis Deposition模块开发的增材制造路径规划和减材加工路径规划一体化平台,配置机床三轴、机床五轴四联动、机床五轴五联动等多种增减材制造装备结构,以及西门子828D、840D,华中数控、广州数控等多型号国产数控系统,机器人控制系统等的后处理器,可直接输出装备运动数控程序。在该软件平台上拓展形成的“装备结构+数控系统”数字化增减材制造装备模型库,可实现对中科煜宸增减材装备标准机型的全方位虚拟操作使用,优化零件打印路径规划策略,检查设备运动过程中的干涉碰撞情况;根据待打印零件的几何特征情况,可对非标类增减材制造装备进行优化设计。

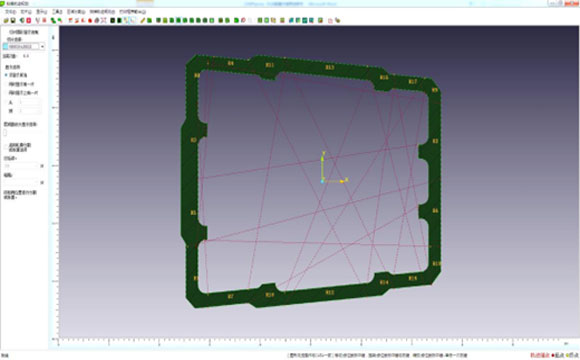

面向激光送粉与电弧送丝增材制造及修复工艺,针对不同结构特点的金属零件打印轨迹规划需求,提供成熟的打印过程整机全三维运动仿真软件。软件主要功能包括:面向常规结构零件的平面切片轨迹规划;面向具有任意轴截面形状(或母线)的回转体类零件打印轨迹规划;面向曲面基体表面形体特征(如叶轮叶片、螺旋桨叶片、随任意曲面表面生长的凸起特征,如筋条、加强框等)打印或模具表面熔覆等特殊用途的曲面切片轨迹规划;面向CNC机床增材设备(带双轴数控转台)或库卡机器人增材设备(带双轴变位机)的打印过程全三维运动仿真。

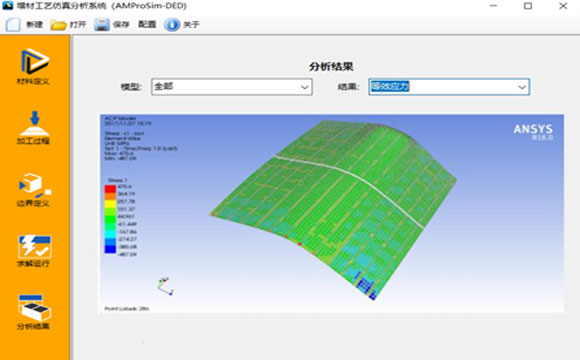

RC-CAE软件是一套基于 ANSYS 软件平台二次开发形成的面向金属增材制造定向能量沉积工艺(DED)的专业工艺仿真系统。软件考虑温度相关的材料非线性属性,基于工艺文件的运动路径信息,模拟增材工艺的材料堆积过程,可以详细模拟零件分区、打印路径以及熔融冷却的相变过程对增材制造过程的影响,预测增材制造过程中的温度、应力和变形,优化工艺参数,从而保证打印质量和打印效率,避免低效的试错过程。 软件的功能特色有: 扫描路径模拟:将打印程序的控制指令信息转换为仿真可以读取的路径数据表,数据表描述扫描路径的坐标位置、扫描速度、激光状态以及停留时间等信息,以用于模拟材料的堆积过程。 瞬态热分析:采用单元生死技术, 根据扫描路径依次激活成型材料来模拟增材制造过程中状态随时间变化的热传递行为。瞬态热分析的热源为激光功率输入,边界条件为制件、基板与环境的对流换热以及辐射,并考虑相变过程中产生的潜热,从而模拟在能量作用下,熔池附近的材料经历反复的熔融凝固过程对温度场的影响。 应力分析: 在瞬态热分析的基础上,通过热应力耦合分析来进行变形以及应力的分析;考虑温度相关的非线性应力应变关系,模拟打印过程中材料的非线性弹塑性行为,以准确描述其应力应变状态。

软件采用云平台管理增材制造过程数据,提供多台装备统一健康运维(包括装备的利用率、能耗、类型分布、运行时长排行、环境参数、状态)、多台装备的维护保养提示、打印层图像采集及存储、装备功能模块的状态显示,装备打印过程的实时播放、装备实时故障报警管理、历史报警数据统计管理,可实现整个厂区所有装备24小时实时监测。

软件智能化程度高,提供装备状态参数的实时采集,可视化以及状态参数的历史数据的追溯(数据测点灵活可配)、装备功能模块的状态显示,装备打印过程的实时播放、装备实时故障报警管理、历史报警数据统计管理,可实现单台装备24小时实时监测。